一、概述 伴热作为一种有效的管道(储罐)保温及防冻方案一直被广泛应用。其工作原理是通过伴热媒体散发一定的热量,通过直接或间接的热交换补充被伴热管道的损失,以达到升温、保温或防冻的正常工作要求。20世纪70年代,美国能源行业就提出用电伴热方案来替代蒸汽伴热的设想。70年代末80年代初,包括能源行业在内的很多工业部门已广泛推广了电伴热技术,以电伴热全面代替蒸汽伴热。电伴热技术发展至今,已由传统的恒功率伴热发展到以导电塑料为核心的自控温电伴热。

1、原理对比

1、1自控温伴热电缆原理

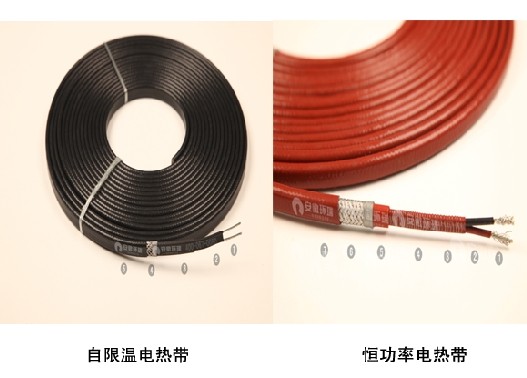

自控温电伴热方案主要通过自控温电伴热线完成。自控温电伴热线由导电塑料和2根平行母线加绝缘层、金属屏蔽网、防腐外套构成。其中由塑料加导电碳粒经特殊加工而成的导电塑料是发热核心。当伴热线周围温度较低时,导电塑料产生微分子收缩,碳粒连接形成电路使电流通过,伴热线便开始发热;而温度较高时,导电塑料产生微分子膨胀,碳粒逐渐分开,导致电路中断,电阻上升,伴热线自动减少功率输出,发热量便降低。当周围温度变冷时,塑料又恢复到微分子收缩状态,碳粒相应连接起来形成电路,伴热线发热功率又自动上升。由于整个温度控制过程是由材料本省自动调节完成的,其控制温度不会过高也不会过低。因此电伴热所具有的良好特性是其他伴热系统所无法比拟的。

1、2 恒功率伴热电缆原理

恒功率伴热电缆分为并联式电热带和串联式电热带。恒功率并联电热带由于其多个发热节在整个长度并联联接,故简称为并联式电热带,它是由电源母线和母线绝缘、主绝缘、发热丝、外护套、金属屏蔽网、加强护套构成。恒功率并联电热带由于其多个发热节在整个长度并联联接。电源母线为二根或三根平行绝缘铜导线,并在其表面上缠绕电热丝,并将该电热丝每隔一定距离(“即发热节长”)与母线连接,形成连续并联电阻,母线通电后,各并联电阻发热,因而形成一条连续的加热带;恒功率串联电热带由电源母线和发热芯、复合绝缘、外护套、铜编织、加强层构成。根据焦耳定律可知,电流通过导体不断的放出能量,形成一条连续的、发热均匀的电伴热带。

2、产品性能特点对比

2、1自控温伴热电缆性能特点

自控温伴热电缆加热时能够自动限定电缆的工作温度;自控温伴热电缆能随被加热体系的温度变化自动调整输出功率而无需外加设备;电缆可以任意裁短或在一定范围内接长使用,而上述性能不变;允许交叉重叠缠绕敷设而无过热及烧毁之忧;伴热管线温度均匀,不会过热,安全可靠;节约电能;间歇操作时,升温启动快速;安装及运行费用低;安装使用维护简便;便于自动化管理;无环境污染;使用寿命长等特点。

2、2恒功率伴热电缆性能特点

恒功率串联电热带单位长度的发热量恒定,使用的电热带越长输出的总功率越大,管道维持温度高。该电热带在现场不完全能按实际长度任意剪切。此外,电热带柔软行没有自控温较柔软,能够紧贴在管道表面,电热带外层金属屏蔽网可以防止静电产生并安全接地,它不仅提高了电热带的整体强度,还起着传热和散热的作用。

应用场合

自控温伴热电缆(电伴热带)广泛应用在石油、化工、钢铁、电力等工业企业的管线、储罐的伴热保温、抗凝、防冻。伴热电缆使用于普通区、危险区和腐蚀区。

恒功率伴热电缆主要使用于管道、阀门、泵体、储罐、反应塔、仪表箱等防冻和保温,或者维持仪管线的工艺温度,应用于加热、高温伴热场合。

效益分析

自控温电伴热因本省根据敏感管壁(介质)的温度而自调发热量,是一种节能措施。应用最广泛的自控温电伴热线每米用电量为15W。管道全长为1000m,每小时用电量为1000×15/1000=15KW.h。当管道温度达到维持温度上限时,电伴热的发热量将逐渐减少,输出功率亦随之下降,从而电伴热的耗电量一般为额定功率的60%;厂用电价按0.60元/ KW.h计,运行日为100天(2400小时),则每年正常耗电费用为:(15×2400)×0.60×60%=12960元,自控温电热带与温控器配合使用时,不但可以精确维持管道或加热体的介质温度,还可以大大的降低运行费用成本。

恒功率电热带单位长度的发热量恒定,使用的电热带越长输出的总功率越大。应用最广泛的恒功率电伴热线每米用电量为20W。管道全长为1000m,每小时用电量为1000×20/1000=20KW.h。当管道温度达到维持温度上限时,输出功率随之进入稳定,从而电伴热的耗电量保持不变;厂用电价按0.60元/ KW.h计,运行日为100天(2400小时),则每年正常耗电费用为:(20×2400)×0.60=28800元,恒功率电热带与温控器配合使用时,也可精确维持管道或加热体的介质温度。

结论

由以上的分析可知,同样都是给管线、储罐伴热保温,但他们之间有着很大的区别,在采用自控温电伴热与恒功率电伴热一次性投资差不多,但自控温电伴热运行费用却有较大降低,经济效益非常显著。而且,从国内目前已经采用自控温伴热系统的电力工业、石油化工、建筑业、公共事业设备等的运行情况看,可以预见工业企业的管线、储罐的伴热保温、抗凝、防冻应用中,针对伴热的特殊技术要求,自控温电伴热系统能够准确、方便地起到保温、防冻的作用电伴热已达到了预期的效果。恒功率电热带较自控温电热带产品虽然存在较多缺点,产品本身不能智能化,但在一定条件下,通过辅助控制在某些高温伴热或加热场合,特别是超长度管输的伴热或加热,还是有相当大的应用需求。

自限式电热带

自限温(自限式、自调控、自控温、变功率)电热带(电热线、电缆、伴热电缆、伴热带、伴热线)是当今世界上先进的智能型高分子电热器件,其发热元件是由具有“PTC”效应的导电高分子复合材料挤包在两股平行导电线芯之间形成的带状(线状、板状)器件。该发热元件是由氟树脂为基料或以聚乙烯为基料的PTC材料(简称,含氟PTC和普通PTC),通过两股导线形成PTC芯带并等效于无限个可自调并联电阻电路,所谓“PTC”效应是指发热材料的电阻随温度的升高而增大的现象,因此,它可随温度的变化而自动调整电热输出功率,当温升至某一温度时,其电阻趋向于无穷大,即输出功率近似于零,反之亦然。上述现象称之谓PTC产品的记忆特性和开关特性。

自限温电热带的好坏主要指其记忆特性和开关特性(开关点)的稳定程度,当产品处于某一临界高温点时(最高承受温度),其稳定程度积累性衰减直至不发热,在某一条件下(即指工作电压的高低、通电次数的多少、使用时的内外环境温度的高低、长期处于的工作状态即输出功率的大小等),条件越苛刻,“记忆”和“开关”特性越稳定,其品质越好。因此比较自限温电热带的优劣应在同一使用条件下进行应用比较或同类产品其稳定性适应条件的苛刻程度进行比较,适应条件越苛刻,其品质越好,特别提出的是其最高承受温度这一条件,即很多需蒸汽扫线的场合对此产品要求较高。

在尚未应用时应怎样比较呢?

(1)理应先以其核心“PTC”材料分析,高分子“PTC”材料分为两类(见表一),含氟树脂或非含氟树脂(聚乙烯)为基体,由于氟树脂的特殊性能,以其为基体的“PTC”材料(含氟PTC)基本性能特别是热稳定性能远远高于聚乙烯为基体的PTC材料(普通PTC)。所谓含氟PTC,指的是电热带黑色的发热芯带材料而绝非是电热带的绝缘或加强护层材料为氟材料。

因此国际上通常是以含氟PTC材料制作中、高温带和普通PTC材料制作低温带。

(2)技术指标是代表产品水平和品质的定量表示,但主要是指代表上述两项稳定性的一些指标。例如:

a、最高承受温度 b、衰减率(温度、功率)

c、起始电流与稳态电流的比值 d、阻燃性

e、耐电压等级或可在高电压条件下的性能稳定或不击穿。

特别指出的是起始电流的高低不是判定性能稳定的技术指标,因为它无法独立进行比较。起始值受影响的因素较多,故行业内专家引进了起始值与稳态值的“比值”才较为贴切地反映了产品的性能,但它是一项当产品大量采用时对控制线路及开关容量的一项应用参数,而起始电流值与该产品稳态电流值的比值是一项影响辅助设施的经济指标。电热带这项指标尚无国际标准值。国内外各厂家界定产品起始电流值时以接通电源后某一时间值是不一样的,是瞬间、几秒钟,还是更长,时间越长,起始电流越小,产品起始电流又因该产品的发热温度高低、标称功率大小(w/m•10℃),通电时产品的使用环境温度高低、工作电压、使用长度有着直接的关系,电热带发热温度低,功率小,每米电阻大,起始电流小;电热带发热温度高,功率大,每米电阻小,起始电流大;使用环境温度低,起始电流大,使用环境温度高,起始电流小,以上定性规律,国际上根本无法以产品起始电流的大小来作为判别产品优劣这一说法,而是视其起始电流值与稳态工作电流值的比值来合理选用控制器件的(开关容量及熔断器的容量大小)一项重要依据。一般以2-5倍为好,下限比值优于上限比值。

如果简单地在不同的使用条件、不同的产品技术指标,以电热带的起始电流的大小,甚至以较小的功率(≤10W/m,10℃)、较低发热温度(≤60℃)的电热带与25W/m,10℃功率,发热温度≤80℃的电热带在非标准状态下进行起始电流值的大小比较,甚至将此产品混同普通电线电缆,以电热带导电线芯截面大小判定优劣,这就是误导。电热带绝对不能等同于普通电线电缆,更不能以导电线芯截面大小作为计价的主要依据。

符合国际安全认可,符合国家CCC强制认证标准要求的电热带产品结构应如图二所示为加强型电热带,由于此产品国内外尚无统一标准,因此目前较多场合大量地存在着使用单一功能的产品,即基本型或屏蔽型结构的产品。目前世界上先进水平的产品长期承受温度一般在155℃左右,短时间可以承受205℃,